Que deviennent nos déchets après qu’ils soient partis à la poubelle ? Petite présentation du fonctionnement d’une usine d’incinération :

Principe de fonctionnement d’une usine d’incinération et d’un centre de tri des déchets : exemple avec l’usine de Dijon.

L’élimination des ordures se fait en plusieurs étapes qu’on peut d’abord décrire par un schéma, et on détaillera ensuite ces différentes étapes :

Etape 1 : Pesage et identification des camions poubelles à leur arrivée.

Etape 2 : Déversement dans la fosse à ordures.

Etape 3 : Mélange des ordures (afin d’avoir une « qualité » d’ordures assez homogène) fait par un grappin (grosse pince) piloté manuellement en repérant « ce qui brûle bien et ce qui brûle moins bien », on a ainsi un PCI (Pouvoir Calorifique Inférieur) constant ce qui évite d’avoir à modifier les réglages du four.

Etape 4 : Le grappin verse les ordures dans une trémie et un vérin se charge de les pousser dans le four. Auparavant on aura mis en route des brûleurs de gaz afin d’amener le four à plus de 850°C car il est interdit d’incinérer des déchets à une température inférieure (Les déchets brûlent ensuite à plus de 1000°C).

Etape 5 : Les déchets arrivent dans le four sur une « piste » de grilles composées d’un barreau fixe et un barreau mobile permettant de faire avancer les ordures, de plus des trous permettent de laisser passer de l’air afin d’assurer la combustion. Une fois que la combustion est commencée, on coupe les brûleurs de gaz et celle-ci s’entretient d’elle-même.

Ensuite deux chemins : un pour les résidus solides de combustion appelé mâchefer et un pour les fumées.

Etape 6 (pour le résidu solide de combustion) : On a une nouvelle fosse puis une trémie qui amène ce mâchefer vers un cylindre rotatif (trommel) qui permet une calibration :

| 0 – 4 cm | 4 cm – 40 cm | > 40 cm |

| 2 machines : une première enlève les métaux ferreux grâce à un électroaimant. La seconde sur le principe des courants de Foucault (variation d’un champ magnétique) trie les métaux non ferreux. On laisse ensuite le mâchefer maturer 6 mois, on réalisera alors des analyses qui permettront de dire si celui-ci peut être réutilisé pour le terrassement, le sous revêtement de routes (exemple sous le Zénith de Dijon), … | Un tapis magnétique se charge des métaux ferreux. Les autres imbrûlés sont évacués en décharge (principalement gravas). | Ces objets n’auraient pas dû se retrouver à l’usine d’incinération : à l’évacuation. |

Etape 7 (retour en haut du four) : L’énergie thermique du four est valorisée par une chaudière qui contient donc de l’eau qui se vaporise avec la chaleur de la combustion et permet grâce à une turbine de 9 MWh de produire de l’électricité (ce qui correspond à l’alimentation d’une ville de 25000 habitants). Ce qui se comprend facilement puisque l’incinération d’un gobelet en plastique permet à une lampe de 75W de fonctionner pendant 15 minutes.

La vapeur est aussi utilisée pour le chauffage et certaines utilisations dans l’usine, elle est donc largement autonome et est d’ailleurs tenue de fournir en hiver en permanence 5 MWh à EDF.

Etape 8 : Trois modules de dépollution

- Electrofiltres: plaques métalliques dans lesquelles circulent un fort courant, ce qui « collent » les poussières, qui sont ensuite envoyées vers un silo (décollement par frappe mécanique). Ces poussières sont chargées en métaux lourds et sont envoyées à un centre de traitement de déchets toxiques à Paris.

- Laveurs : Premier laveur àde l’eau circule dans une structure en nid d’abeille, ce qui favorise le mélange avec les fumées. L’eau devient alors acide. Deuxième laveur à On joue sur le pH (en ajoutant NaOH) pour capter les gaz tels que SO2, HCl, …

Le liquide de lavage est ensuite traité dans une mini STEP (STation d’EPuration, intégrée à l’usine) physico-chimique, les métaux sont précipités grâce une modification de pH, le liquide passe ensuite dans un décanteur et l’eau claire est récupérée par débordement. Le pH est réajusté à 7 avant le rejet (la norme impose qu’il soit entre 5,5 et 8,5) et différentes mesures sont aussi effectuées. Les boues restantes du décanteur sont pressées (déshydratées), le « gâteau » (partie solide restante) part comme les cendres dans un centre de déchets toxiques.

- Catalyseur: Composé de 3 ou 4 lits de couches catalytiques (3 actuellement). Destruction des dioxines et furanes et destruction des NOx par la méthode SCR (Selective Catalytic Reduction). Par ajout d’ammoniac :

Les différentes réactions possibles :

4 NO + 4NH3 + O2 –> 4 N2 + 6 H2O

2NO2 + 4 NH3 + O2 –> 3N2 + 6 H2O

NO + NO2 + 2NH3 –> 2 N2 + 3 H2O

Les polluants restants sont aussi détruits, la plupart des molécules est cassée.

Etape 9 : Sortie par la cheminée : avec des contrôles automatiques préalables. Il n’y a pas de panache de fumées car celles-ci sortent à 180°C et l’eau ne se condense donc pas.

Les analyseurs sont placés en salle climatisée et raccordés à la cheminée. Concernant la salle de contrôle, toutes les parties de l’usine peuvent être dirigées depuis cette zone. Les différents capteurs quant à eux mesurent débit, température, %O2, …

Une autre étape qui ne concerne plus l’incinération est la valorisation : on en a déjà parlé pour l’électricité mais il faut savoir que pour 1T d’OM, on obtient :

– 220 kg de mâchefer trié et valorisable (revêtements, …). La composition chimique du mâchefer se rapproche de celle de la croûte terrestre (au niveau qualitatif pas quantitatif) : environ 62% Si, 18% Ca, 15% d’H2O, … Il peut être utilisé après analyse mais est interdit en zone inondable, proche d’un cours d’eau ou d’un point de captage.

– 2 kg d’objets encombrants (non valorisable directement).

– 18 kg métaux ferreux (aciéries à fabrication de bobines, …).

– 1 kg métaux non ferreux (Aluminium, Cuivre à purification, fusion, réutilisation).

– le reste est incinéré.

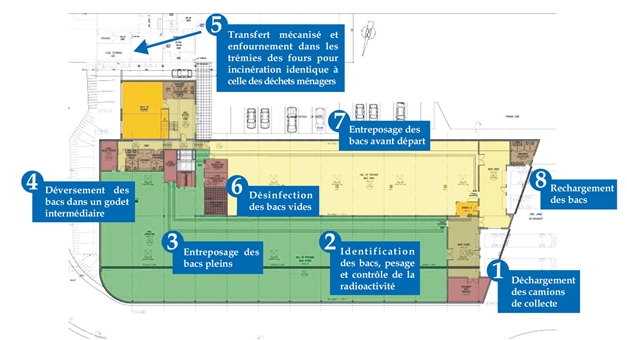

Une autre compétence de l’usine d’incinération : le traitement des DASRI.

Ces déchets proviennent principalement des hôpitaux. Ils arrivent dans des sacs jaunes opaques (afin de ne pas connaitre leur contenu) et sont placés dans des Grands Récipients en Vrac (GRV) pour le stockage.

Une première opération consiste à vérifier s’il n’y a pas présence de déchets radioactifs. Les hôpitaux n’ont normalement pas le droit de laisser sortir des déchets de ce type mais cela arrive. Le personnel de l’usine a donc choisi d’avoir une zone de « quarantaine » où les déchets restent le temps qu’ils ne soient plus radioactifs. Ce qui permet en effet d’éviter une nouvelle exposition des personnes.

Concernant les DASRI ceux-ci ne doivent pas être manipulés par l’homme (qui se charge donc juste de pousser les containers) et ne doivent pas être mélangés avec les OM avant la désinfection. Les containers sont donc placés dans une machine de désinfection, et vont ensuite dans le four de manière automatisée :

Pour les déchets recyclables

- Emballages en acier : recyclés en canette, caddie, … 1 tonne d’acier recyclé = 1 tonne de minerai de fer économisée.

- Emballages en aluminium : recyclés en chaines, jantes, … 1000 canettes à 1 machine à laver

- Les cartonettes : 1 tonne de carton recyclé = 2,5 tonnes de bois économisées.

- Emballages en PET (PolyEthylène Téréphtalate) : recyclés en vêtements polaires, … 27 bouteilles à 1 pull polaire.

- Emballages en PEHD (PolyEthylène Haute Densité) : 1 tonne de plastique économisé = 600 à 800 kg de pétrole économisé.

- Briques (ELA : Emballage pour Liquide Alimentaire) : recyclés en carton, enveloppes, …

- Journaux, Revues et Magazines (JRM) : les papiers et cartons peuvent être recyclés 10 fois environ.

- Le gros de magasin : papiers teintés dans la masser : recyclés en papier recyclé ou teinté.

On remarquera que les produits allant dans les bacs jaunes ne sont que des emballages car eux seuls sont soutenus par un financement pour le recyclage. Le polystyrène n’est pas recyclé car cela est peu rentable.

Il y a ensuite différentes étapes pour le tri des déchets :

Etape 1 : Pesage et identification des camions à leur arrivée.

Etape 2 : Déversement dans différentes alvéoles.

Etape 3 : Les éléments sont chargés en vrac avec un tractopelle dans une trémie, puis arrivent sur un tapis roulant. Un élément métallique empêche d’avoir une hauteur de déchets trop grande et permet d’avoir donc toujours un débit constant de déchets pour les trieurs.

Etape 4 : Cabine de pré-tri : 4 personnes évacuent les objets indésirables dans des goulottes (plastiques, gros cartons). La salle est climatisée et insonorisée (le reste de l’usine est en effet très bruyant) et une aspiration au dessus de chaque poste permet une évacuation des poussières, toutefois les trieurs ne portent pas de masque. Chaque trieur a la possibilité de ralentir le tapis ou d’effectuer un arrêt d’urgence si nécessaire.

Etape 5 : Crible rotatif et balistique, le crible rotatif sépare en trois catégories les fractions : <7cm ; entre 7 et 40 cm et supérieur à 40 cm. Les corps plats et corps creux sont aussi séparés.

Etape 6 : Cabine de tri, tri négatif (on enlève ce qui n’est pas désiré) des corps creux, gros de magasin et JRM.

Etape 7 : Un overband (séparateur magnétique) enlève les métaux ferreux.

Etape 8 : Tri optique des plastiques, en particulier spectrophotomètres pour les plastiques colorés ou transparent.

Etape 9 : Tri manuel ultime car les machines commettent quand même quelques erreurs.

Etape 10 : Presse et mise en balle (d’environ 1,3m3). Concernant les bouteilles en plastique, le centre est équipé d’un système de perçage qui permet d’obtenir des balles bien cubiques (la bouteille ne reprend plus sa forme).

Les éléments qui n’ont pas pu être triés pour le recyclage sont appelés « freinte » (environ 10% des apports), ils sont amenés en usine d’incinération.

Concernant les balles, certaines sont analysées pour voir si elles contiennent bien ce qu’elles doivent contenir. Ainsi une balle de JRM doit contenir au maximum 3% d’indésirables. Les analyses se font sur au moins 35 kg de déchets.

Une fois conditionné, les matériaux ont une nouvelle vie à proximité du centre pour éviter au maximum la pollution due aux camions.

Voici « en bref » le fonctionnement d’une usine d’incinération et d’un centre de tri. Le tout pouvant varier selon la région et les techniques utilisées. N’hésitez pas pour toutes remarques et/ou questions.

ils ne portent pas de masques ?!!!!!!!!!! Comment peuventils supporter l’odeur? Les pauvres…

Bonjour,

merci pour votre commentaire, en effet ils ne portent pas de masque (en tout cas à l’époque de l’article). Effectivement les odeurs sont « spéciales »… il est toutefois difficile aussi de travailler avec un masque avec une cartouche permettant de filtrer les odeurs durant toute la journée. Les responsables comptent probablement sur le bon sens des gens pour éviter des « grosses » erreurs dans leurs poubelles de tri (viandes et autres denrées périssables) qui engendreraient de grosses odeurs.

C’est sûr que ce travail est très très difficile…