La préparation des pièces est une étape importante en vue d’un traitement de surface. Pour des pièces particulièrement sales et/ou pour lesquelles un dégraissage lessiviel ne suffirait pas, le dégraissage en phase solvant peut-être une solution.

1. Dégraissage en phase solvant

La propriété importante qui fait des solvants organiques des liquides efficaces pour le dégraissage de pièces métalliques est leur capacité à dissoudre les huiles et les graisses. La plupart des solvants utilisés pour ce type de dégraissage sont des solvants halogénés (chlorés ou fluorés) ininflammables. Le nettoyage s’explique par le fait que les graisses et les solvants ont plus ou moins la même structure chimique. Les interactions de Van der Waals entre parties hydrophobes vont ainsi permettre l’élimination des graisses.

2. Machine en circuit fermé

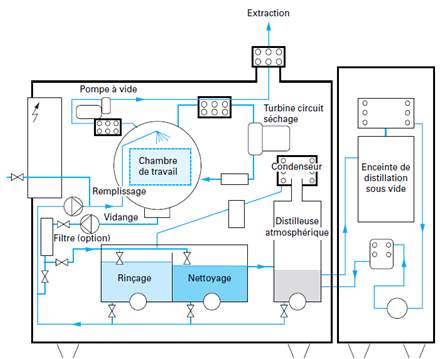

En raison des risques pour la santé humaine et pour l’environnement, ainsi que du grand nombre de textes législatifs concernant ces solvants, il est nécessaire de les employer raisonnablement. C’est pourquoi les machines en circuit fermé (étanches) sont des outils de dégraissage intéressants. Je détaillerai leur fonctionnement dans ce paragraphe sur la base du schéma ci-dessous :

Lors d’un cycle de nettoyage sur cette machine, les phases suivantes ont lieu :

- Etape 1 : La chambre de travail se remplit de solvant provenant de la cuve « Nettoyage »

- Etape 2 : La chambre se vide dans la distilleuse afin de nettoyer le solvant utilisé

- Etape 3 : La chambre de travail se remplit de solvant provenant de la cuve « Rinçage »

- Etape 4 : La chambre de travail est vidangée dans la distilleuse afin de purifier le solvant

- Etape 5 : Des vapeurs provenant de la distilleuse sont envoyées dans la chambre ou condensées dans les cuves de « Rinçage » et « Nettoyage »

Il faut noter qu’en plus de ces étapes, les pièces présentes dans la chambre de travail peuvent être soumises à des ultrasons ainsi qu’à des mouvements de rotation ou d’oscillation afin d’ajouter un effet mécanique à celui chimique.

De plus, la présence d’huiles et de graisses dans le solvant augmente sa température d’ébullition. Une sonde de température mesurant ce point d’ébullition permet de contrôler la qualité du solvant.