Le procédé PVD (déposition physique en phase vapeur, en français) est un procédé de déposition dans lequel les atomes ou molécules d’un matériau qui peut être un métal, un alliage, etc. vont former des couches minces avec des propriétés particulières sur les pièces à recouvrir.

1. Généralités.

Cette méthode de déposition est une technique en voie sèche qui évite les rejets polluants. Les dépôts sous vide sont encore en plein essor et font l’objet de nombreuses recherches. On peut distinguer deux grands types de dépôts PVD : l’évaporation et la pulvérisation cathodique auxquels peuvent ensuite être ajoutés des variantes.

2. Evaporation sous vide

Cette technique consiste à vaporiser un matériau qui va se condenser sur les pièces à traiter. Trois types de sources de chauffage peuvent être distingués :

- Chauffage par effet Joule : Cette méthode consiste à chauffer un filament de tungstène qui par effet Joule va chauffer un matériau placé dans un creuset (Tungstène en général) qui va se vaporiser et se déposer sur le substrat. Le point de fusion du creuset doit évidemment être supérieur à celui du matériau à déposer.

- Induction : le métal à évaporer est chauffé par un courant induit par une bobine parcourue par un courant haute fréquence.

- Bombardement électronique (e-beam) : La cible est bombardée par un faisceau d’électrons qui va vaporiser le matériau.

L’évaporation permet généralement d’avoir des vitesses de dépôts élevées, mais le flux métallique évaporé est unidirectionnel et limite de ce fait la géométrie des pièces qu’il est possible de revêtir. On citera toutefois comme objets de la vie courante, les CD et DVD qui sont souvent réalisés par évaporation.

3. Pulvérisation cathodique

En 1852, Grove, puis en 1858, Plucker, constatent qu’une décharge électrique entre deux électrodes séparées par un gaz sous très basse pression entraîne la formation d’un film mince à l’anode constitué du même matériau que la cathode. C’est la découverte de la pulvérisation cathodique mais ce n’est finalement qu’à partir des années 1950 que la pulvérisation cathodique commence son expansion, en particulier en 1972 avec l’invention de la cathode magnétron.

Il existe trois types de pulvérisations cathodiques : la pulvérisation diode (la plus simple), la pulvérisation triode et la pulvérisation cathodique magnétron. Les deux premières étant quasiment incompatibles avec une utilisation industrielle je m’intéresserai ici uniquement à la dernière.

La pulvérisation cathodique magnétron :

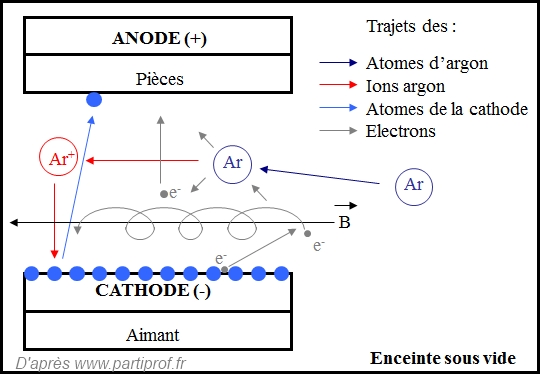

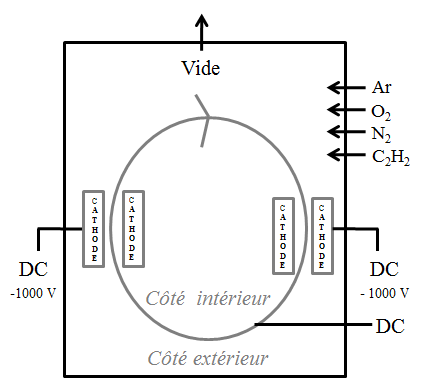

Une cathode magnétron est pourvue d’un aimant placé derrière celle-ci permettant d’augmenter les probabilités de collision des électrons avec les atomes d’argon et d’avoir un plasma plus dense. Cette technique permet de réaliser des dépôts sous atmosphère réactive (ajout d’un gaz) ainsi que d’alliages. Le confinement magnétique permet une vitesse de dépôt élevée et il est possible de revêtir des pièces avec des géométries relativement complexes.

Principe de la pulvérisation cathodique magnétron :

Une différence de potentiel est établie entre la cathode et l’anode en présence d’un gaz plasmagène (argon en général). Sous l’effet du champ électrique les électrons libres présents dans le gaz (présent du fait des radiations ou des rayons cosmiques) vont rentrer en collision avec les atomes d’argon et si leur énergie est suffisante, vont pouvoir ioniser ces atomes qui vont à leur tour libérer un électron :

L’émission électronique va provoquer une réaction en chaîne et générer un plasma d’argon électriquement neutre constitué d’atomes d’argon, d’électrons et d’ions argon. Le plasma est alors auto-entretenu par les électrons libérés lors des collisions avec les atomes de gaz et ceux émis par la cathode, ce tant que le champ électrique est présent. Les ions chargés positivement (Ar+) vont venir frapper la surface de la cible (cathode) polarisée négativement. Ces collisions vont provoquer des transferts de quantité de mouvement qui se traduiront par l’expulsion d’atomes de la cible qui vont former une vapeur métallique. Celle-ci va se condenser sur les pièces à traiter. Les atomes vont former des îlots sur le substrat puis vont diffuser pour former une structure colonnaire (contrairement aux revêtements galvaniques qui sont plutôt lamellaires).

On peut résumer la pulvérisation cathodique comme un phénomène mécanique de transfert de quantités de mouvement, celles-ci étant obtenues par accélération d’électrons puis d’ions gazeux sous l’effet d’un champ électrique.

Les phénomènes mis en jeu lors du traitement, imposent des conditions de résistance des substrats à certains paramètres tels que la température (300°C), la pression (10-6 mbar sans dégazer) ou encore le bombardement ionique et imposent que les pièces à recouvrir soient conductrices, faute de quoi on aura l’apparition d’arcs électriques pouvant conduire à la destruction de la pièce. De plus, les pièces doivent résister au dégraissage lessiviel sans s’oxyder et ne doivent pas comporter de trop grosses zones de rétention d’eau (étuvage sous vide obligatoire lorsque il reste de l’eau après séchage en fin de cycle de dégraissage).

Schéma de principe de la pulvérisation cathodique magnétron et schéma d’une machine de traitement PVD

Le principe de la pulvérisation cathodique magnétron est résumé sur le schéma ci-dessus. Les électrons qui dans la même logique que les ions argons devraient être attirés par l’anode, vont suivre un parcours en spirale qui va maximiser leurs probabilité de collision et donc les chances d’ionisation grâce à l’utilisation de la cathode magnétron. En effet le champ magnétique va engendrer une force d’accélération inversement proportionnelle à la masse qui affectera de ce fait uniquement les électrons et pas les ions argons.

4. IBAD (Ion Beam Assisted Deposition)

Utilisée en complément de la technique d’évaporation ou de pulvérisation, cette méthode consiste à bombarder le substrat par un faisceau d’ions. L’énergie des ions est ainsi transférée aux atomes évaporés qui vont s’adsorber sur la surface. Ils ont donc une plus grande énergie, ce qui confère une plus grande adhérence aux dépôts.

5. BIAS et décapage ionique

Pour cette technique, on inverse temporairement la polarité du substrat. Ce qui va permettre d’obtenir des dépôts plus denses. En prétraitement, on peut polariser négativement le substrat et allumer le plasma, les ions Ar+ vont alors bombarder les pièces à traiter et il se produira un enlèvement de matière : c’est le décapage ionique (etching).